| Firma Adı | İletişim | Konum | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

|

VİKOTECH MAKİNE SANAYİ TİCARET LİMİTED ŞİRKETİ

İkitelli OSB Eski Turgut Özal Cad. Haseyad 1. Kısım No: 23 C/C / Başakşehir / İSTANBUL / TÜRKİYE

|

İletişim: +90 212 549 1972 |

Salon: 11

Stant: 1118

|

||||||||||||

| Ürün Grupları | ||||||||||||||

|

||||||||||||||

- Firma Hakkında

- Ürünler

- Firma Temsilcilikleri

- Firmanın Markaları

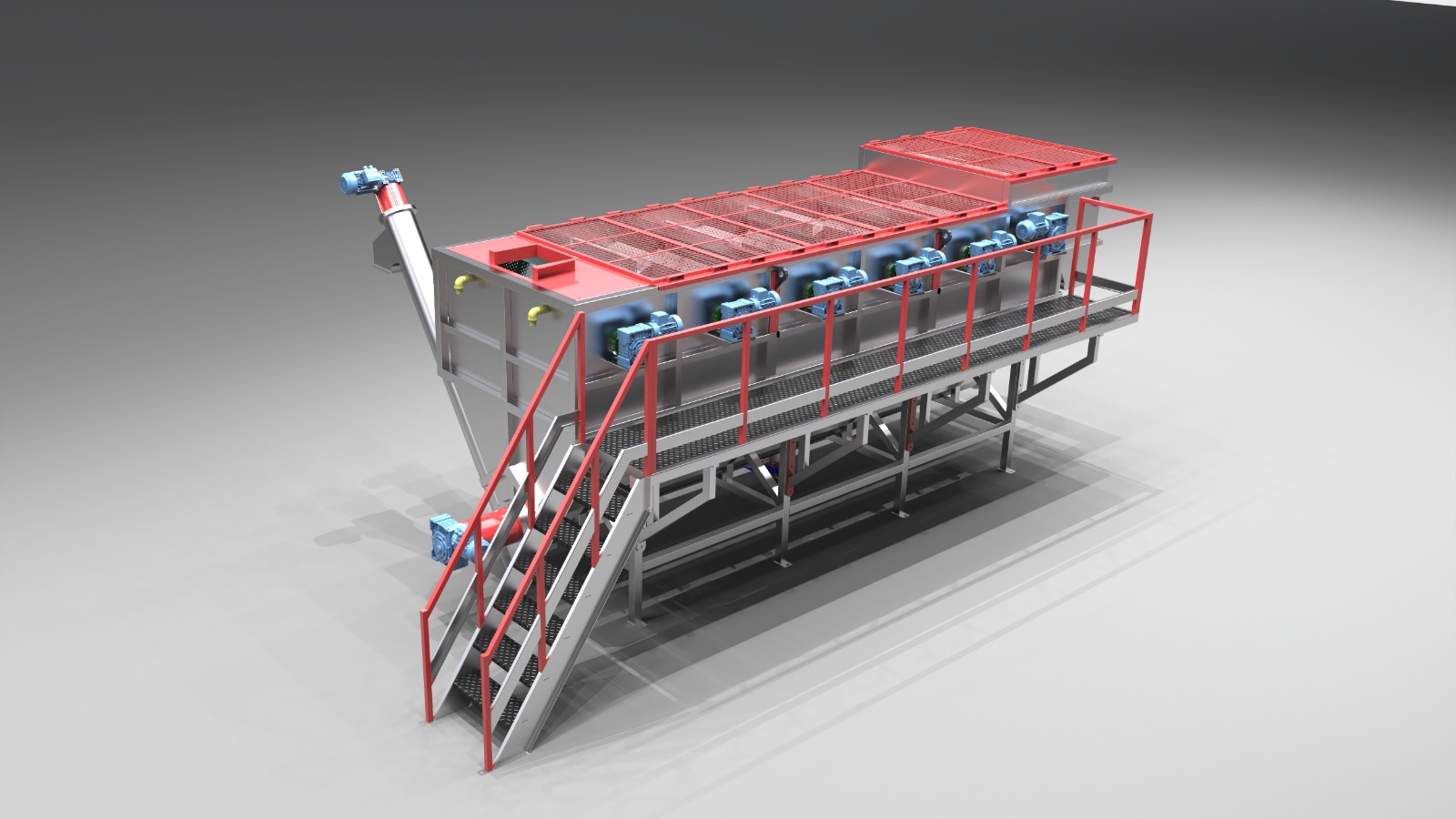

Firmamız alanında uzmanlaşmış yüksek deneyimli kadrosuyla plastik geri dönüşüm makineleri ve tesisleri imalatını gerçekleştirmektedir. Plastik atıklar, üretimini gerçekleştirdiğimiz bu makinelerde ilgili proseslerden geçerek yeniden kullanılabilir plastik hammadde haline dönüştürülmektedir. Tasarım ve imalatımızı gerçekleştirirken, kirli ve aşındırıcı plastik atıklarla çalışacağı gerçeğini göz önünde bulundurmaktayız. Vikotech Makina olarak misyonumuz; Yenilik ve performansı her zaman göz önünde tutan bir Ar-Ge ye sahip olmak. Yüksek kalite de makine ve ekipmanlar üreterek, dünyada aranan bir marka olmak. Kolay ulaşılabilir ve hızlı çözüm üreten bir servis hizmeti sağlamak. Kurumsal yapıda çevik bir organizasyona sahip olmak. Çalışanlarımıza mükemmel bir iş ortamı sağlamak. Hizmet verdiğimiz firmaların, üretim süreçlerini hızlandırmak, verimliliklerini artırmak, maliyetlerini düşürerek kar paylarını üst seviyeye yükseltmektir.

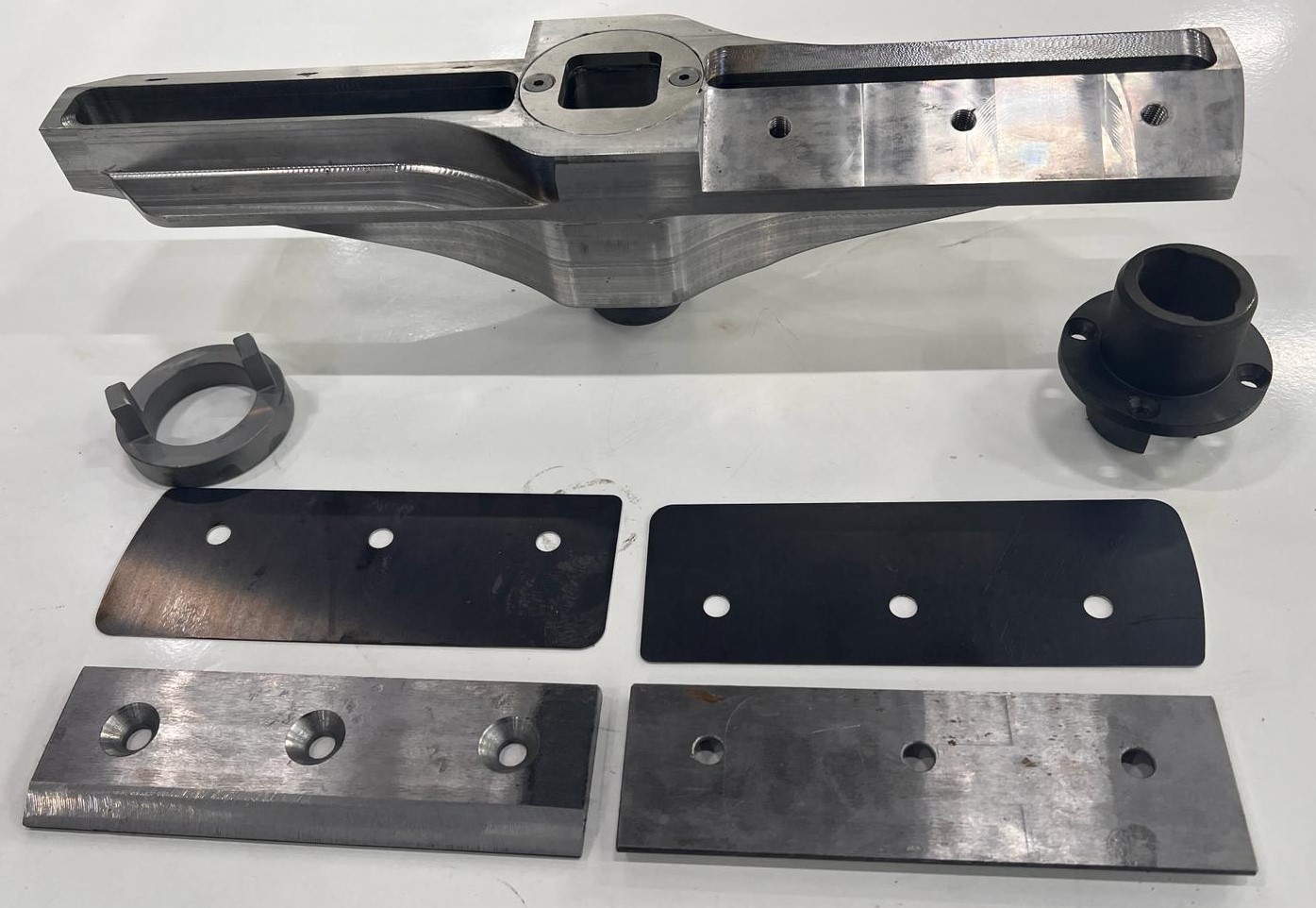

Plastik Kırma makinesi, Plastik Geri Dönüşümde kullanılan önemli makinelerden biridir. Kompakt gövde tasarımı, özel Rulman yatakları ve güçlü Rotor tasarımı ile Makinenin ömrü uzatılmıştır. Plastik Kırma Makinesinde bileşenler birbirlerine ters açıda Konumlandırılmış, döner ve sabit bıçaklar arasında tam bir makas hareketi ile kırılır. Bu sayede eşit büyüklükte kırılmış ürün elde edilir. Kırılan ürünün kalitesini düşüren aşırı ısı ve toz ile gürültü oluşumunu azaltan bu yöntem, enerji tüketiminde de tasarruf sağlamaktadır. Kırma Makineleri imalatı 100 kg/saat den başlar ve 3000 kg/saat ve üzeri kapasiteli ağır hizmet kırıcılarına kadar geniş bir yelpazeye sahiptir.

Her cins ve formda plastik atıkların, karton, kağıt, tekstil, sunta, tahta gibi atıkların boyut küçültülmesinde kullanılmaktadır. Çalışma prensibi gereği malzemenin kalınlık, sertlik, yoğunluk gibi zorlayıcı etkilerinden kesinlikle etkilenmemektedir. İşlenecek malzemenin özelliklerine göre seçilen rotor tipi, bıçak tipi, baskı ünitesi, elek tipi sayesinde tüm plastik malzemelerde yüksek verimlilik ile çalışmaktadır. Malzemenin cinsine ve formuna göre hidrolik veya pnömatik güç ile hareket ettirilen düz, açılı veya salıncak tipi baskı üniteleri kullanılmaktadır. Baskı üniteleri PLC sistem tarafından kontrol edilmektedir. Akıllı PLC kontrol ve reçete sistemi sayesinde değişik malzeme cinslerine tam olarak otomatik uyum sağlamaktadır.

Yatay santrifüj, kirli malzemeleri yüksek devir altında su ile yıkamakta ve oluşan friksiyon ile derinlemesine temizlik imkanı sağlamaktadır.Geliştirilmiş özel tasarımlı rotor ve rotor kanatları sayesinde oluşan friksiyon daha ileri seviyeye taşınmış ve santrifüj verimliliği yükseltilmiştir. Yatay santrifüjler kapasiteye göre Ø250-Ø500mm arasında ve 3000mm-5000mm boylarında AISI 304 paslanmaz çelik malzemeden imal edilmektedir.

Santrifüj separatör, rotorunun 900 -1200 d/d ile dönmesiyle plastik çapak içinde bulunan su ve yabancı maddelerin ayrıştırılmasını sağlar. Kum, çamur gibi ağır parçalar merkezkaç kuvveti ile ayrıştırılarak, makinanın alt kısmına toplanır.İç gövdede bulunan özel tasarımlı delikli sac, çok köşeli dış tambur sayesinde, deliklerin dışına su ve plastik dışı malzemeler atılır. %100 kurutma sağlarken, malzemeyi temizleme özelliğine de sahiptir. Herhangi bir ısıtıcı kullanmadan yüksek devir ile kurutma amacıyla tasarlanmış iç yapısı sayesinde, plastik çapak malzeme üzerindeki nemi %1 in altına indirmektedir. PET geri dönüşümünde kuruluğu %1 in altına düşüren santrifüj separatör, yüksek kapasitede çalışmasıyla birlikte, pet geri dönüşümünde çok iyi sonuçlar vermektedir. Santrifüj separatör plastik türlerinde, sert malzemelerde konik pres (sıkma) makinası yerine kullanılıp daha iyi sonuç vermektedir. %100 kuruluk sağlar. Santrifüj separatörden önce kurulacak yıkama hattıyla birlikte; sert malzemelerin başka işlem görmeden temizlenip kurumasını sağlar ve hammadde haline gelir.

Su üzerinde yüzebilen plastikleri, sudan ağır olan plastiklerden, çamur, metal gibi yabancı maddelerden ayrıştırmak için kullanılmaktadır.Kazan altı boşaltma sistemi sayesinde dibe çöken maddeler kolaylıkla tahliye edilir. Yüzdürme & batırma tankları maksimum temizlik, minimum fire anlayışıyla imal edilmektedir.Yüzdürme & batırma tankları müşteri isteğine göre aısı 304 paslanmaz çelik veya DKP sac malzemeden imal edilmektedir.

Yatay Sıkma Makinesi kirli Plastik FILM (Naylon) malzemelerin Yıkama hattında kırılıp yıkanmasından sonra, bu malzemelerin sıkma yani Susuzlaştırılma işlemi için kullanılan bir makinedir. Malzeme mekanik olarak sıkılıp, susuzlaştırılır. Bakımları basit olup kolay, kolay arıza yapmaz ve operatöre de ihtiyaç duymaz. Ön Rulman yatakları döküm olmayıp çelikten yapılmıştır Özel tasarlanmış güçlü Konik Vida sayesinde nem oranı %4 ile %8 seviyesine düşürülür ve bir sonraki kurutma aşaması için enerji sarfiyatını minimuma düşürür. Ağır hizmet çeliği ve sacdan, Gaz altı kaynak ile imal edilip güçlü bir şasiye sahiptir. Müşteri talebine bağlı olarak 150 1000 kg/saat kapasitede arasında üretilir.

VK-CP Ekstrüder- Geri Dönüşüm Sistemlerinde en son teknoloji ile üretilmiştir, plastik granül ekstrüzyon sistemleri arasında kullanımı en kolay ve en yüksek fayda ve en düşük görev içi maliyet oranı. VK-CP Ekstrüderler, Otomatik işletim sistemi sayesinde minimum insan gücü gerektirir. VK-CP Ekstrüder, LDPE, LLDPE, HDPE, PP, PS, ABS malzeme türlerinin tüm çapak, kepek, köpük formlarını işler. %7 ye kadar yüksek nem içeriğine sahip plastikler bile sorunsuz bir şekilde granüle edilebilir. VK-CP Ekstrüderlerin yüksek teknik özellikleri şunları yönetebilir: Son kurutma, Yoğunlaştırma, Homojenleştrime ve Gaz alma Tek adımda işlemler. VK-CP Extruder, kullanımı kolay, kullanıcı dostu PLC kontrol sistemi sayesinde minimum personel ihtiyacı ile çalışır. Reçete özelliği ile sistemin tüm parametreleri kayıt altına alınır. Farklı özelliklere sahip plastiklerin işlenmesi durumunda, farklı reçeteler kaydedilir ve tüm parametreler tek bir tıklama ile otomatik olarak sisteme yüklenir.

Kullanıma ve malzeme kirliliğine bağlı olarak 4 ila 15 günde elek değişimi Kendi kendini temizleyen elek üzerinde bulunan bıçak sistemi sayesinde elek yüzeyindeki pislikleri temizleyerek otomatik ampere bağlı olarak dışarıya atma Otomatik ve devamlı elek temizliği belirlenen amper skalası sayesinde devam lı elek yüzeyi temizleme opsiyonu Flitre : VASC herhangi bir kontaminasyon seviyesini yönetebilen ve azaltılmış miktarda atık ve düşük bakım maliyetini garanti eden eriyik filtresidir. VASC, filtrelenecek plastik malzeme tipi, saatlik üretim oranı, filtrasyon seviyesi ve kontaminasyon tipi gibi özel gereksinimlerinize uyarlanabilir.

Plastik eriyik malzemeler Ekstruder makinasından geçtikten sonra kesme makinasında granül formuna dönüştürülür. Bu kesme makinası PE, PP, HDPE, LDPE, ABS PS ve PU gibi plastik mamulleri için rahatlıkla kullanılabilir. Kesme motorundaki inverter sayesinde granül boyutları isteğe göre ayarlanabilmektedir. Kesme işlemi su soğutmalı olarak yatay ayna ü zerinde kolay ayarlanabilir yay baskılı bıçaklar sayesinde gerçekleşir. Kesme bıçakları 1,2379 malzemeden imal edilmektedir. Granül kesme makinası komple AISI 304 paslanmaz çelikten üretilir. Kolay değişebilen Ayna ve Bıçaklar. Kesilen granül tanelerini sorunsuz kurutan dikey santrijüj sayesinde çuval ya da siloda depolanır.

Vida & Kovan ,vida çapı ve en-boy oranı, Ekstruder de gaz alma bölge sayısı, besleme tipi işlenecek malzemenin cinsine göre ve kapasitesine göre uygun olarak en son teknolojiye uygun şekilde tasarlanarak üretilir. Vida & Kovanlar işlenecek malzemenin cinsine göre Ø15-Ø220mm arası çaplarda talebe göre imalatı yapılmaktadır. LDPE, HDPE, PP, PS, ABS, plastik türlerine göre özel vida ve kovan tasarımı yapılır. Vida & Kovanların imalatı isteğe göre, DIN-8550, DIN-4340,DIN-4140 malzemeden yapılır.Vida ömrünün uzatılması için vida hatveleri üzerine sert dolgu kaynağı yapılmaktadır. Kovan ömrünün uzatılması için, İndüksiyon, Nitrasyon, ve uzun süreli Gaz Nitrasyon ısıl işlemi uygulanmaktadır.

Firmanın kayıtlı temsilcilik bilgisi bulunmamaktadır.

Firmanın kayıtlı marka bilgisi bulunmamaktadır.

EN

EN